Wie geht Speicherung und Transport von Wasserstoff?

Wasserstoff soll in einer zukünftig klimaneutralen Energiewirtschaft und Industrie zusammen mit dem direktelektrischen Einsatz von Strom aus Wind- und Sonnenenergie eine zentrale Rolle spielen. Das Gas ist für die Energiewende attraktiv, weil es vielseitig ohne die Bildung von CO₂– und Schadstoffemissionen für die energetische Nutzung und in Produktionsprozessen einsetzbar ist. In den aktuellen Diskussionen um den Aufbau einer Wasserstoffinfrastruktur geht es in der Regel um Technologien und Kapazitäten für die Herstellung von grünem und in der Hochlaufphase auch blauen bzw. türkisen Wasserstoff sowie Fragen des Imports von Wasserstoff. Dafür ist es wesentlich, dass Wasserstoff auch gespeichert und zu seinen Bestimmungsorten transportiert werden kann. Die Planung dafür hat gerade erst begonnen, und es gibt noch eine Reihe offener technischer Fragen beim Aufbau einer funktionierenden Wasserstoffinfrastruktur. Wir stellen hier die mit dem Transport und der Speicherung von Wasserstoff verbundenen Herausforderungen und einige technische Lösungen vor, die derzeit verfolgt werden.

Auf Wasserstoff ruhen große Hoffnungen beim Aufbau eines klimaneutralen Energie- und Wirtschaftssystems in Deutschland. Das flüchtige Gas soll CO₂-frei erzeugt werden und wichtige Funktionen erfüllen.

Für mobile Anwendungen, vom Auto über Nutzfahrzeuge bis hin zu Schiff und Bahn, gibt es bereits Antriebe von Wasserstoff und seinen Derivaten oder sie werden derzeit entwickelt. Branchen wie etwa die Stahlindustrie oder die chemische Industrie brauchen große Mengen Wasserstoff, um ihre heute noch auf Kohle, Erdgas und Erdöl basierende CO₂-intensive Produktion auf klimaneutrale Verfahren, Eingangsstoffe und Energieträger umzustellen. Auch für die Stabilisierung des deutschen Stromnetzes wird Wasserstoff als „Pufferspeicher“ benötigt. Wenn die Sonne lange scheint und der Wind kräftig weht, wird mehr Strom erzeugt als in das Netz eingespeist werden kann. Damit dieser Überschussstrom nicht abgeregelt werden muss und damit verloren geht, sollen Elektrolyseure ihn nutzen, um aus Strom und Wasser Wasserstoff herzustellen. Um den Strom in Form von Wasserstoff zwischenzuspeichern, braucht es entsprechende Speichertechnologien. Wenn später in Zeiten mit wenig Wind- und Sonnenenergie mehr Strom benötigt wird als die regenerativen Energieträger liefern können, kann der Wasserstoff wieder in Strom gewandelt (Rückverstromung), zum Beispiel in dafür technisch angepassten Gaskraftwerken, und ins Stromnetz eingespeist werden.

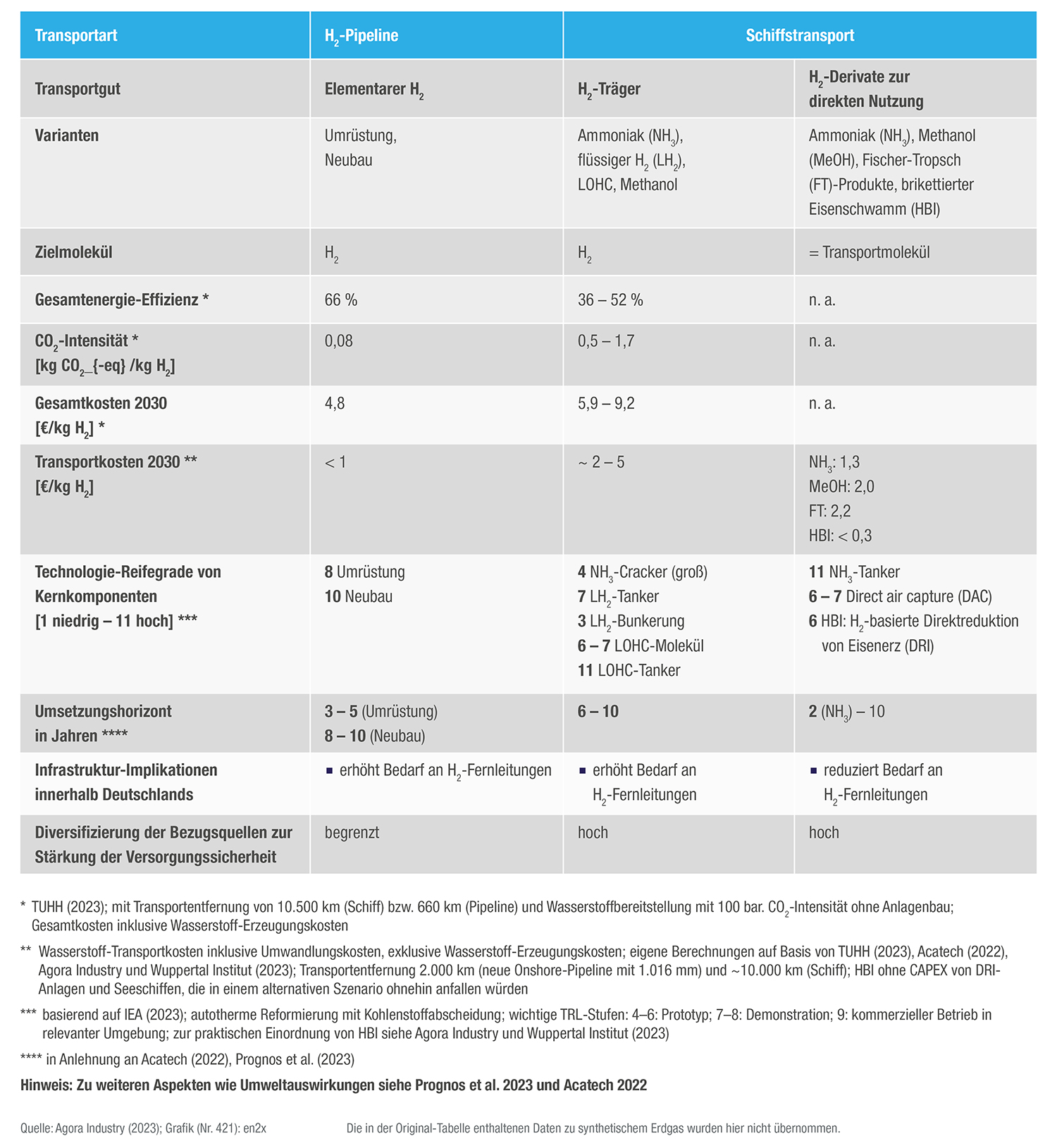

Da die in Deutschland erforderlichen Energiemengen nicht allein durch heimische erneuerbare Energien erzeugt werden können, wird es notwendig sein, den Großteil des Wasserstoffbedarfs aus Regionen der Welt mit günstigeren Bedingungen zu importieren – so wie heute fossile Energieträger. Dafür braucht es eine leistungsfähige globale Wasserstoffinfrastruktur.

Wasserstoff: Kleines Molekül mit großer Bedeutung

Wasserstoffmoleküle bestehen jeweils aus zwei Wasserstoffatomen (H₂), den ersten Elementen des Periodensystems. Die Moleküle sind entsprechend klein und diffundieren durch sehr viele Materialien, beispielweise auch durch Polyethylen (Kunststoffe), Eisen und Platin. Mit steigendem Druck und Temperaturen verstärkt sich dieser Effekt. Zudem sind sie etwa 14-mal leichter als Luft. Dadurch verflüchtigt er sich Wasserstoff in der freien Atmosphäre sehr schnell. Zusammen mit einem Anteil von 18 % Sauerstoff kann sich explosives Knallgas bilden.

Wasserstoff kommt zwar in der Natur vor, allerdings sehr selten in reiner Form, sondern weit überwiegend in Verbindung mit anderen Elementen. Hauptsächlich liegt er auf der Erde in Form von Wasser (H₂O) vor, aber er ist auch ein wesentlicher Baustein in Biomasse und in sogenannten fossilen Kohlenwasserstoffen wie Erdgas und Erdöl. Da Wasserstoff meist an andere Elemente gebunden ist, muss er durch spezielle Verfahren als reiner Wasserstoff nutzbar gemacht werden. Ein im Rahmen der Energiewende favorisiertes Verfahren ist die Elektrolyse von Wasser unter Einsatz von regenerativ erzeugtem Strom.

Wasserstoff ist bei unterschiedlichen Umgebungstemperaturen und -drücken und über längere Zeiträume je nach Verfahren gasförmig oder flüssig auch mit relativ hoher Energiedichte speicherbar. Dies ist einer seiner Vorteile gegenüber regenerativ erzeugtem Strom. Gespeicherter Wasserstoff kann entweder direkt in Verbrennungsprozessen, wie etwa in dafür technisch geeigneten Motoren, zur Wärmeerzeugung in Industrieöfen verwendet oder mit Brennstoffzellen in Strom gewandelt werden. Bei diesen Prozessen entstehen durch den Wasserstoff weder direkte CO₂-Emissionen noch sonstige Schadstoffe (Ruß, Stockoxide, etc.). Ebenso ist Wasserstoff eine klimafreundliche Alternative in der nichtenergetischen Nutzung zum Beispiel als Reduktionsmittel bei der Stahlproduktion.

Wasserstoff hat eine geringe Energiedichte

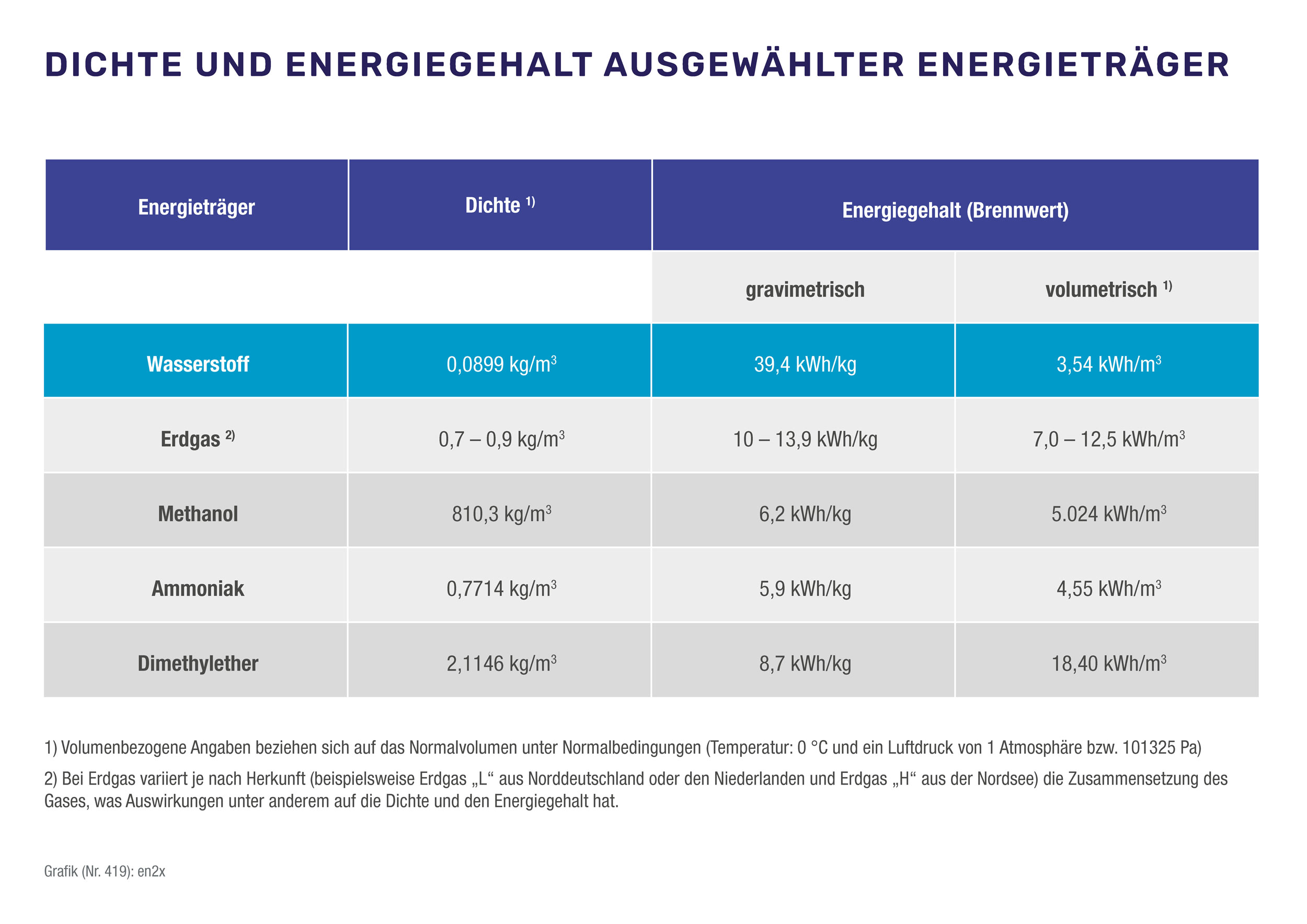

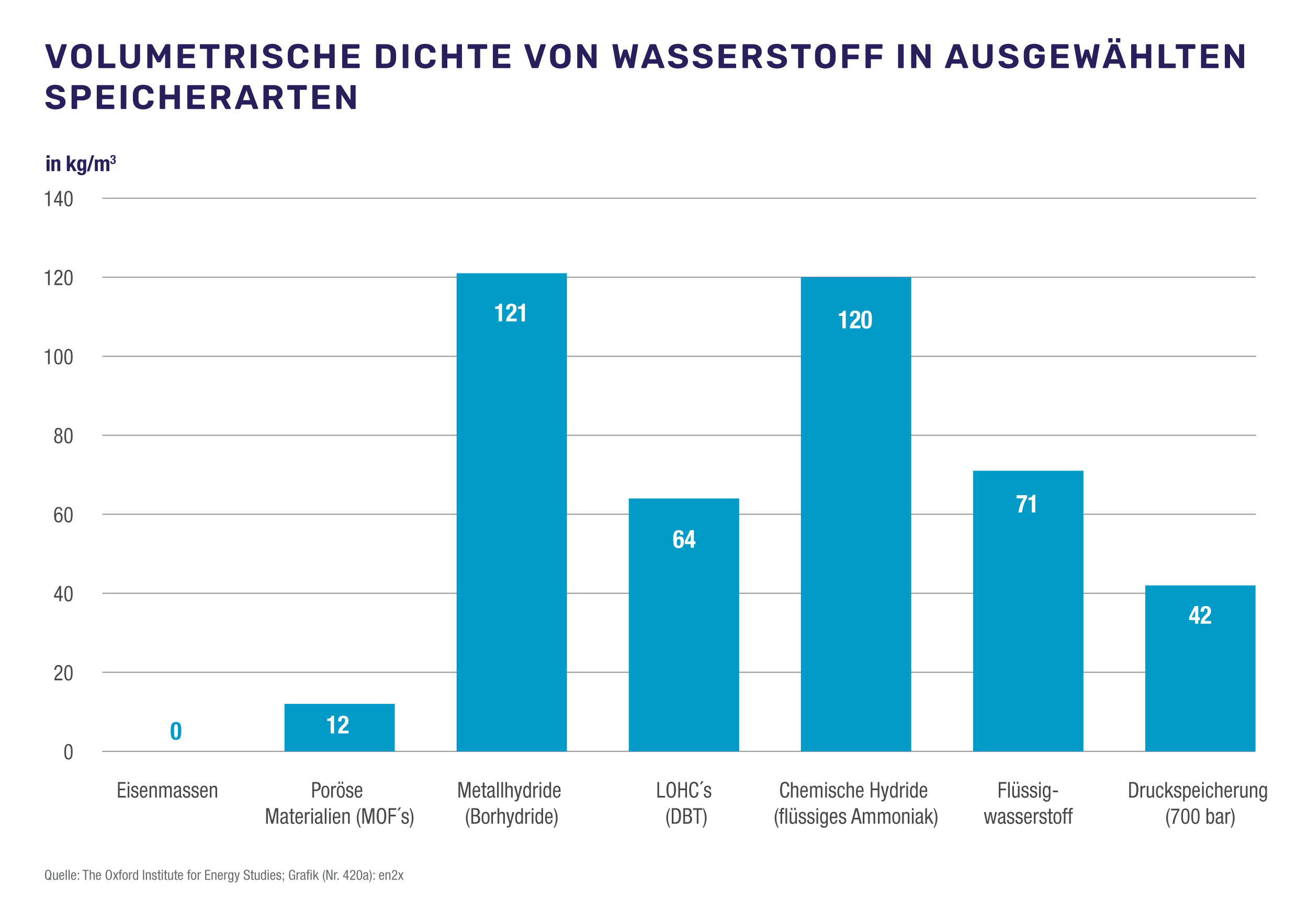

Eine große Herausforderung für die Speicherung und den Transport von Wasserstoff ist seine unter Normalbedingungen geringe Dichte. Die Dichte beschreibt das Verhältnis der Masse eines Stoffes zu einer Volumeneinheit. Die Dichte von Wasserstoff beträgt bei Standardbedingungen (0 °C, 1 Atmosphäre Druck) 0,0899 Kilogramm pro Kubikmeter (kg/m³). Zum Vergleich: Erdgas besteht hauptsächlich aus Methan (CH4) und hat je nach genauer Zusammensetzung eine durchschnittliche Dichte von etwa 0,7 bis 0,9 kg/m³. Die Dichte von Erdgas ist also unter Standardbedingungen um etwa das 10-fache höher als die von Wasserstoff. Technisch relevant ist jedoch: Durch Veränderung von Druck und Temperatur lässt sich auch die Dichte von Wasserstoff verändern. Dabei gilt: je höher die Dichte, desto höher ist auch der Energiegehalt pro Speichervolumen.

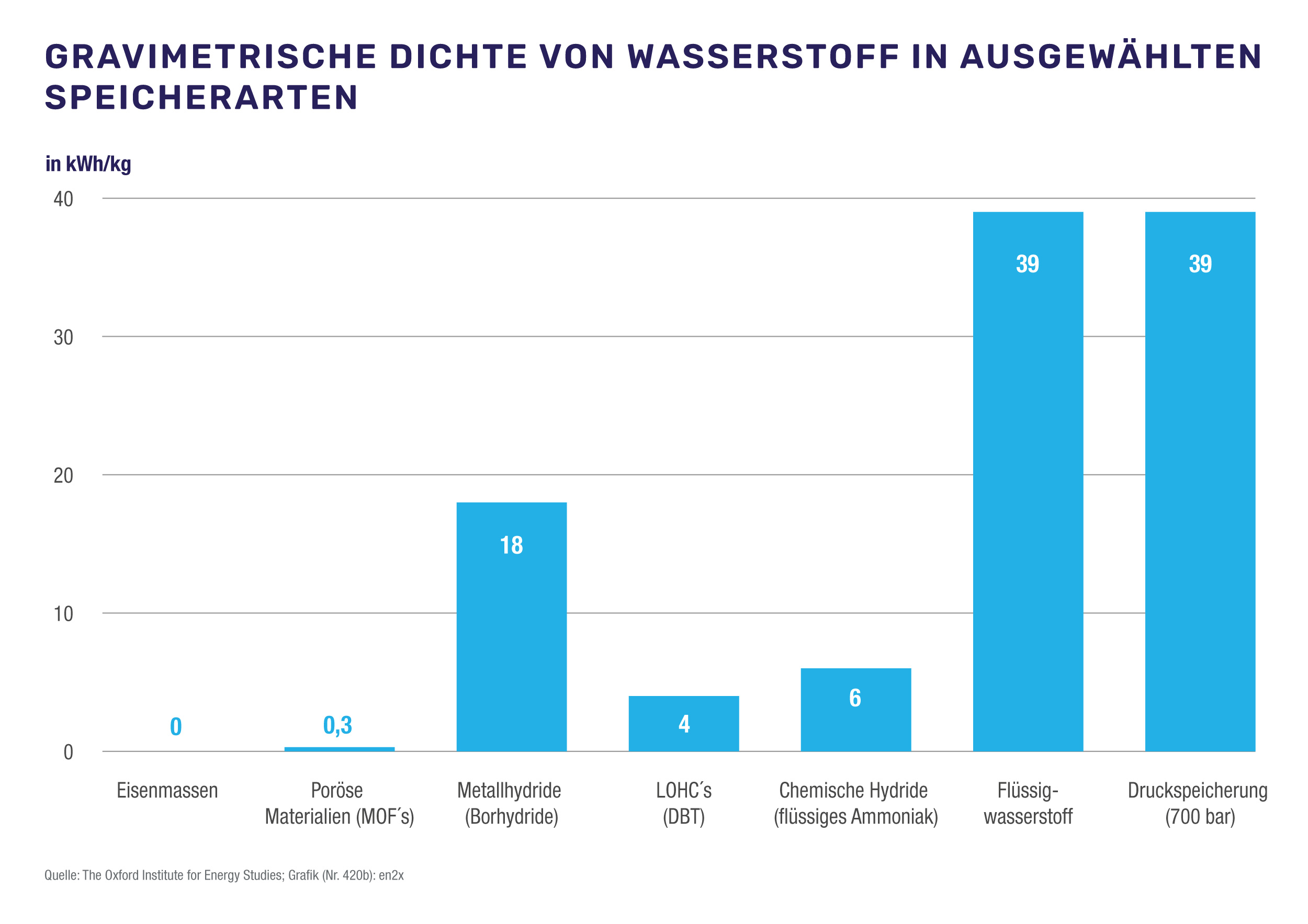

Für die Speicherung ist neben dem gravimetrischen Vergleich insbesondere der volumetrische Vergleich der beiden Gase unter den verschiedenen Speicherbedingungen beziehungsweise Aggregatzuständen interessant. Der gravimetrische Heizwert bezieht sich auf das Verhältnis der gespeicherten Energie eines Stoffes zur Masse des Energieträgers bzw. des Speichers selbst.

Der Brennwert von Wasserstoff beträgt etwa 40 Kilowattstunden pro Kilogramm (kWh/kg). Das bedeutet, dass ein Kilogramm Wasserstoff eine Energiemenge von 40 Kilowattstunden freisetzen kann. Der Brennwert von Erdgas variiert je nach genauer Zusammensetzung, liegt jedoch bei dem in Deutschland überwiegend eingesetzten H-Gas bei bis zu knapp 14 kWh/kg. Das bedeutet, dass ein Kilogramm Erdgas eine Energiemenge von bis zu rund 14 Kilowattstunden freisetzt. Daraus folgt, dass Wasserstoff etwa 3,3-mal mehr Energie pro Kilogramm enthält als Erdgas.

Für die Speicherung der gleichen Energiemenge wird somit auf den ersten Blick weniger Wasserstoff als Erdgas benötigt. Es ist jedoch wichtig zu beachten, dass Wasserstoff aufgrund seiner geringen Dichte einen größeren Raum einnimmt, was für die Speicherinfrastruktur und die Handhabung eine Herausforderung sein und einen höheren technischen Aufwand erfordern kann als bei Erdgas oder Erdöl. Daher ist der volumetrische Heizwert wichtig, um die Effizienz der Speicherung zu bewerten, da ein höheres Verhältnis von Energie zu Volumen bedeutet, dass eine größere Menge an Energie in einem bestimmten Speichervolumen gespeichert werden kann.

Speicherung von Wasserstoff

Prinzipiell gibt es verschiedene Arten der Speicherung von Wasserstoff, die miteinander konkurrieren:

- Die physikalische Speicherung

- als Gas in Tanks unter hohem Druck oder in unterirdischen Kavernenspeichern

- oder in flüssiger Form bei sehr tiefen Temperaturen in temperaturisolierten Tanks (Kryotanks)

- Chemische Speicherung an Festkörpern

- Chemische Speicherung in flüssigen Trägermedien

Die Wahl eines geeigneten Speicherverfahrens hängt von der jeweils angestrebten Anwendung (zum Beispiel kleine oder große Speichermengen, mobile oder stationäre, kurz- oder langfristige Speicherung) ab und muss effizient und wirtschaftlich sein. Die Verfahren sind zum Teil noch Gegenstand von Forschungs- und Entwicklungsprojekten, doch auch bereits in der Praxis gebräuchliche Verfahren wie die Druckspeicherung werden stetig optimiert.

Physikalische Speicherung von Wasserstoff

Die Druckspeicherung von Wasserstoff ist eine bewährte Methode, um Wasserstoffgas physikalisch zu speichern. Das Funktionsprinzip beruht auf dem Prinzip der Kompression, bei dem Wasserstoff in einem geschlossenen Behälter oder unterirdischen Hohlraum auf einen höheren Druck gebracht wird. Dadurch wird die Dichte des Wasserstoffs erhöht und eine größere Menge kann in einem begrenzten Volumen gespeichert werden. Dies stellt besonders hohen Anforderungen an die Materialien, weil mit steigendem Druck Wasserstoff auch zu einer stärkeren Diffusion durch die Speichermaterialien neigt.

Oberirdische Druckspeicher

Oberirdische Druckspeicher bestehen aus speziellen Druckbehältern, in denen Wasserstoff bei 350 bis 700 bar gespeichert wird. Die Druckbehälter werden in der Regel aus Stahl oder Verbundwerkstoffen hergestellt und sind so konstruiert, dass sie den erforderlichen Druck sicher aufnehmen und halten können. Mithilfe von Kompressionsvorrichtungen wird der Wasserstoff in den Druckbehälter geleitet und der Druck des Gases erhöht. Ein Druckregelsystem überwacht den Druck im Behälter und sorgt dafür, dass er innerhalb eines festgelegten Bereichs bleibt. Wenn Wasserstoff benötigt wird, kann er kontrolliert aus dem Behälter freigesetzt und für verschiedene Anwendungen genutzt werden.

Derartige Druckspeicher eignen sich vor allem für kleine Speichermengen und mobile Anwendungen. Sie werden beispielsweise in Brennstoffzellenfahrzeugen wie Pkw oder Bussen eingesetzt. In Wasserstofftanks von Fahrzeugen ist derzeit eine Speicherung bei einem Druck von etwa 700 bar möglich. Damit sind Reichweiten möglich, die denen von Fahrzeugen mit Benzin und Dieselkraftstoffen nahekommen. Die Speichersysteme für mobile Anwendungen müssen leicht sein und dürfen nur so wenig Platz wie möglich einnehmen. Um den Wasserstoff auf 700 bar zu komprimieren, müssen 13 bis 18 % des Energieinhaltes des Wasserstoffs aufgewendet werden. Wasserstoffdruckspeicher finden auch Verwendung in stationären Anwendungen wie Wasserstoff-Tankstellen und in industriellen Prozessen, in denen Wasserstoff als Rohstoff oder Brennstoff verwendet wird. Im Vergleich zu anderen Speicherverfahren bieten sie den Vorteil, dass ihre Technologie relativ einfach und kostengünstig ist.

Unterirdische Speicherung großer Wasserstoffmengen

Für eine wirtschaftliche Speicherung großer Mengen Wasserstoff bieten sich unterirdische Hohlräume an. Das können zum Beispiel Salzkavernen sein sowie Porenspeicher wie ausgeförderte Gas- und Öllagerstätten oder Felskavernen und aufgelassene Bergwerke. Vor allem in Norddeutschland gibt es Salzstöcke, in denen Salzkavernen in Tiefen von 500 bis 2.500 Metern künstlich geschaffen wurden und je nach Größe 40 bis 100 Millionen Kubikmeter Gas unter Druck aufnehmen können. Einzelne Salzkavernen können einen Durchmesser von bis zu 100 Metern haben und Höhen zwischen 50 und 500 Metern. Abhängig von der Tiefe wird das Gas bei Drücken zwischen 150 und 200 bar gespeichert. Normalerweise besteht eine Speicheranlage aus mehreren Kavernen, die miteinander verbunden sein können. Ihr Vorteil gegenüber Porenspeichern ist, dass die Salzstrukturen nur in geringem Maße mit dem eingespeicherten Gas reagieren.

Aktuell werden die Salzkavernen für die Speicherung von Erdgas genutzt. Sie haben den wesentlichen Anteil an der aktuellen Speicherkapazität für Erdgas von ca. 262 Terawattstunden (TWh). Um sie für die Speicherung von Wasserstoff zu verwenden ist eine technische Umrüstung erforderlich und machbar. Allerdings können unter diesen Bedingungen aufgrund der geringeren Energiedichte von Wasserstoff nur 20 % des Energiegehaltes von Erdgas in Kavernen gespeichert werden. Einer Studie des Branchenverbandes Initiative Energien Speichern (Ines) zufolge, können aus dem aktuellen Bestand an Gasspeichern rund 32 TWh an Wasserstoffkapazität zur Verfügung gestellt werden. Angesichts des in Langfristszenarien errechnet Wasserstoffbedarfs von 72 bis 74 TWh im Jahr 2045, würde das voraussichtlich nicht ausreichen. Darum sind auch Porenspeicher weiterhin eine Option, die untersucht wird.

Kommerziell betriebene Kavernen zur Wasserstoffspeicherung gibt es in Deutschland noch nicht. Erste Entwicklungsprojekte zur Speicherung von Wasserstoff in Deutschland in umgenutzten oder neu ausgesolten Salzkavernen befinden sich im norddeutschen Krummhörn (Uniper), in Gronau Epe (RWE), in Rüdersdorf bei Berlin (EWE) und in Bad Lauchstädt (VNG).

Flüssigwasserstoffspeicher

Bei der Speicherung als verflüssigtes Gas wird Wasserstoff durch Kühlung auf extrem niedrige Temperaturen vom gasförmigen in den flüssigen Zustand überführt (LH2), wodurch sich seine Dichte erhöht und sein Volumen auf ein Fünftel im Vergleich zum gasförmigen Zustand reduziert. Das Prinzip der Flüssiggasspeicherung basiert auf mehreren Schritten. Zunächst wird der Wasserstoff in einem speziellen Behälter, dem Flüssigwasserstofftank, gekühlt. Dies geschieht durch den Einsatz von Kryokühlern, die den Wasserstoff auf Temperaturen unterhalb seines Siedepunkts von -253 °C abkühlen. Um die niedrigen Temperaturen zu halten und die Wärmeübertragung von außen zu minimieren, ist der Tank mit einer starken und aufwändigen Isolierung versehen.

Ein weiterer wichtiger Aspekt der Flüssiggasspeicherung ist die Regulierung des Drucks im Tank. Ein Druckregelsystem sorgt dafür, dass der Wasserstoff auch bei Erwärmung „entspannt“ wird und in seinem flüssigen Zustand bleibt. Der Wasserstoff kann bei Bedarf entnommen werden, indem das Ventil des Tanks geöffnet wird. Sobald der Wasserstoff den „normalen“ Umgebungsbedingungen (Temperatur und Druck) ausgesetzt wird, verdampft er wieder in den gasförmigen Zustand und ist für verschiedene Anwendungen nutzbar.

Flüssiggasspeicher bieten eine hohe Energiedichte und ermöglichen eine kompakte Lagerung von Wasserstoff.

Ein extremes Beispiel für den Einsatz von Flüssigwasserstoff ist die Raumfahrt. Als Treibstoff für den Raketenantrieb ermöglicht er bei relativ kleinem Volumen eine extreme Schubleistung bei relativ hoher Reichweite.

Wasserstoff lässt sich in flüssiger Form zudem über große Entfernungen transportieren, beispielsweise mit speziell ausgerüsteten Tanklastern etwa zur Versorgung von Wasserstofftankstellen oder mit Schiffen etwa für den Import/ Export großer Wasserstoffmengen. Der weltweit erste Transport von größeren Mengen an verflüssigtem Wasserstoff per Schiff fand mit einem speziellen Wasserstofftanker Anfang 2022 von Australien nach Japan statt. Allerdings ist die Kühlung des Wasserstoffs auf -253 °C mit einem hohen Energieaufwand verbunden, der etwa 30 bis 40 % der gespeicherten Energie entspricht. Sollte sich der Wasserstoff erwärmen, würde er gezielt abdampfen und in die Atmosphäre entweichen (s.o.). Über längere Zeiträume lassen sich diese Abdampfverluste – man spricht hier auch von Boil-Off-Verlusten – nicht vermeiden, aber minimieren. Die Flüssiggasspeicherung ist technisch anspruchsvoller und viel kostenintensiver als andere Speicherarten wie beispielsweise die Druckspeicherung.

Chemische Speicherung von Wasserstoff an Festkörpern

Für die Speicherung von Wasserstoff an festen Trägermaterialien gibt es unterschiedliche Verfahren. Hier werden die Speicherung von Wasserstoff in Adsorptionsspeichern, an Metallhydriden und an Eisenmassen vorgestellt.

Adsorptionsspeicher

Manche festen Materialien haben Oberflächen mit offenen Poren, mit denen sie Wasserstoff adsorbieren (anlagern) können. Die Wasserstoffmoleküle (H2) trennen sich beim Kontakt mit der Oberfläche in einzelne Wasserstoffatome (H) auf und lagern sich in den Poren an das Material an. Geeignet sind Materialien, die eine hohe spezifische Oberfläche aufweisen, wie zum Beispiel Aktivkohle, metallorganische Gerüststrukturen (MOFs) oder nanoporöse Materialien wie Zeolithe. Diese Fähigkeit der Materialien versucht man sich für sogenannte Adsorptionswasserstoffspeicher oder Feststoffspeicher zunutze zu machen.

Beim Speicherprozess wird Wasserstoff unter Druck in den Speicherbehälter geleitet, der mit dem Adsorbensmaterial gefüllt ist. An der Oberfläche des Adsorbens binden sich die Wasserstoffmoleküle durch physikalische Adsorption an die aktiven Adsorptionsstellen. Dadurch wird der Wasserstoff an das Material angelagert und in hoher Konzentration gespeichert. Um den gespeicherten Wasserstoff wieder zu entnehmen, wird der Druck im Speicher reduziert oder das Adsorbensmaterial erwärmt. Dies verringert die Adsorptionskapazität des Materials und ermöglicht die Freisetzung des Wasserstoffs für die Nutzung in den verschiedenen Anwendungen.

Adsorptionsspeicher ermöglichen eine höhere Energiedichte als Druckspeicherlösungen und können Wasserstoff bei Bedarf effizient abgeben. Allerdings ist der Prozess der Adsorption und Desorption zeitaufwendig, was die schnelle Bereitstellung von Wasserstoff einschränken kann. Wichtige Faktoren für den effizienten Einsatz dieser Speicher sind die Absorptions- und Desorptionstemperatur sowie die dafür erforderlichen Drücke, die sehr stark vom Speichermaterial beeinflusst werden. Zudem sind sie je nach Material vergleichsweise schwer und teuer, was ihre Verwendung für manche Anwendungen einschränken kann.

Da kohlenstoffbasierte Trägermaterialien erst bei kryogenen Temperaturen größere Mengen Wasserstoff aufnehmen, schränkt der mit der Kühlung verbundene hohe Energieverbrauch die Anwendungsmöglichkeiten erheblich ein. Als Alternative bieten sich metallorganische Gerüste mit organisch-anorganischen hybriden und kristallinen poröser Materialien an, bei denen eine Anpassung der Strukturen und Porenumgebung an die Bedingungen der Wasserstoffspeicherung möglich ist. Doch auch sie erfordern spezifische Temperatur- und Druckvoraussetzungen für die Speicherung von Wasserstoff.

Keine der Speicherlösungen an porösen Materialien hat bisher den Sprung in die Kommerzialisierung geschafft. Bisher gibt es nur Anwendungsbeispiele für die Speicherung in kleinem Maßstab. Daher konzentrieren sich Forschung und Entwicklung auf die Verbesserung der Trägermaterialien, um die Leistungsfähigkeit der Adsorptionsspeicher zu erhöhen.

Metallhydridspeicher

Eine weitere Gruppe von Wasserstoffspeichern sind Metallhydridspeicher, die Wasserstoff an Metalle oder metalloide Elemente und Legierungen binden und einige der größten volumetrischen Wasserstoffdichten unter allen Speicheroptionen ermöglichen. Je nach Art des eingesetzten Metalls, läuft diese Speicherung fast bei Normaldruck ab und hat auch eine reinigende Wirkung auf Wasserstoff. Wenn Wasserstoffmoleküle und bestimmte Metalle zusammenkommen, bricht die Bindung der H2-Moleküle auf und die einzelnen Wasserstoffatome lagern sich an das Metall an. Dieser Prozess kehrt sich um, wenn der für die Adsorption erforderliche Wasserstoffdruck verringert oder die Temperatur erhöht wird. Metallhydride können Wasserstoff wie ein Schwamm das Wasser in beachtlichen Mengen aufnehmen und schnell wieder abgeben. Ihr gravimetrischer Wasserstoffgehalt, also die aufgenommene Energiemenge pro Kilogramm, ist in der Regel allerdings weniger beeindruckend. Durch ihr hohes Gewicht sind die Metallhydridspeicher eher für stationäre Anwendungen in der Industrie oder im Schwerlastverkehr per Schiff oder Bahn geeignet. Zum Einsatz kommen sie bereits in wenig preissensiblen Spezialanwendungen wie U-Booten.

Die Spanne der Materialien reicht von Magnesiumhydrid und Aluminiumhydrid über verschiedene Metalllegierungen bis hin zu komplexen Metallhydriden wie Lithiumborhydrid (LiBH4). Borhydride sind allerdings für die Forschung interessant, weil sie im Vergleich zu anderen Hydriden ein relativ geringes Gewicht haben und insbesondere LiBH4 über die höchste bekannte gravimetrische Wasserstoffdichte bei Raumtemperatur verfügt. Das macht dieses Material sogar für potenzielle mobile Anwendungen interessant.

Doch ein ideales Material, das die vielfältigen Anforderungen (hohe Speicherstabilität und relativ niedrige Temperaturen, geringe Drücke und somit wenig Energieaufwand für die Hydrierungs- und Dehydrierungsprozesse, einen hohen gravimetrischen Wasserstoffgehalt, geringes Gewicht, kostengünstige und umweltschonende Herstellung) miteinander verbindet, ist bisher noch nicht gefunden worden. Daher ist auch bei den Metallhydriden noch weitere Forschung und Entwicklung erforderlich, bevor eine Kommerzialisierung erfolgen kann.

Eisenmassenspeicher

Eine nicht ganz neue, aber bisher noch wenig bekannte Art der Wasserstoffspeicherung ist die indirekte Speicherung von Wasserstoff mittels Eisenmassen. Bei dieser Speicherart wird zum Beladen gasförmiger Wasserstoff unter leichtem Druck in einen Speicherbehälter geleitet, der mit Eisenoxid-Pellets gefüllt ist, die zuvor bereits Sauerstoff aufgenommen und gebunden haben. Sobald Wasserstoff im Speicherbehälter über das Eisenoxid-Bett strömt, bindet es den Sauerstoff aus dem Eisen. Durch diese Reduktionsreaktion entstehen im Behälter Wasserdampf (H2O (g)) und reine Eisenpellets. Der Wasserdampf kann für die Rückreaktion wiederverwendet oder für eine spätere Anwendung auskondensiert werden.

Auf diese Weise der Speicherung wird nicht der physische Wasserstoff selbst gespeichert, sondern die Energie der Redoxreaktion in Form des chemischen Potentials der Wasserdampfoxidation des Eisens. Mit dem Verfahren der Eisenmassenspeicherung ist diese Energie dauerhaft, sicher und verlustfrei bei Umgebungstemperatur und -druck speicherbar. Im Bedarfsfall kann die Energie durch die Oxidationsreaktion mit Wasserdampf zu Wasserstoff wieder freigesetzt werden. Der Sauerstoff aus dem Wasserdampf reagiert mit den reinen Eisenpellets wieder zu Eisenoxid. Bei dieser Oxidationsreaktion wird der Wasserstoff wieder freigesetzt und gasförmig aus dem Behälter abgeführt. Reduktion und Oxidation können gezielt und beliebig oft durchgeführt werden, ohne dass die Eisenpellets wesentlich degradieren und an Kapazität verlieren. Ist einmal so viel thermische Energie zugeführt, dass die Arbeitstemperatur von 800 °C erreicht wurde, dann ist der reversible Prozess quasi autotherm: Die Wärme, die in der Reduktion verbraucht wird, wird wieder in der Oxidation zugeführt.

Aufgrund des im Vergleich höheren Gewichts von Eisenmassenspeichern, empfiehlt sich die stationäre Anwendung beispielweise als Pufferspeicher für kleine und große Wasserstoffmengen, wenn der verfügbare Wasserstoff nicht sofort verwendet und zwischengespeichert werden muss. Möglich ist etwa auch eine Verwendung als Wasserstoffstromspeicher, also eine Zwischenspeicherung von Wasserstoff aus einem Elektrolyseprozess, um diesen anschließend bedarfsgerecht über Brennstoffzellen oder Verbrennungsmotoren wieder in Strom rückzuwandeln. Darüber hinaus wird auch an mobilen Eisenmassenspeichern gearbeitet, die etwa in Standard-Containern transportabel oder in Lokomotiven als Wasserstoffspeicher für den Antrieb eingesetzt werden können.

Das Verfahren der indirekten Speicherung von Wasserstoff durch Eisenmassen ist noch Gegenstand von Forschungs- und Entwicklungsaktivitäten; doch es gibt bereits Demonstratoren, die die technische Machbarkeit belegen und auf die industrielle Skalierung hinarbeiten. Aktuell arbeiten in Deutschland die Universität Duisburg und die Unternehmen Wolf Energetik GmbH und Ambartec GmbH an technisch ausgereiften und marktfähigen Lösungen.

Chemische Speicherung in flüssigen Trägermaterialien

Chemische Hydride sind eine weitere Gruppe von Stoffen, die technisch betrachtet für die Speicherung von Wasserstoff nutzbar sind, indem die Wasserstoffatome mit einem weiteren Element eine chemische Verbindung zu einem Molekül eingehen. Zu den bekanntesten zählen Wasserstoffderivate wie Ammoniak und Methanol, die auch selbst als Energieträger eingesetzt werden können. Beide werden heute in großtechnischen Maßstäben überwiegend aus fossilen Rohstoffen hergestellt und weltweit gehandelt. Das heißt, es gibt bereits eine bestehende technische Infrastruktur, die ohne Modifikationen auch zur Wasserstoffspeicherung nutzbar ist. Der Vorteil beider ist, dass sie hohe volumetrische Wasserstoffdichten und hohe gravimetrische Wasserstoffgehalte haben. Neben Ammoniak und Methanol besitzt auch das Gas Dimethylether vielversprechende Eigenschaften, die es als Trägermaterial interessant machen. Darüber hinaus ist das LOHC-Verfahren in Pilotprojekten bereits im Einsatz.

Ammoniak

Ammoniak ist unter Umgebungsdruck und -temperatur gasförmig. Das Molekül besteht aus einem Stickstoff und drei Wasserstoffatomen (NH3) und ist eine der meisthergestellten Chemikalien der Welt. Aus Ammoniak wird überwiegend Dünger produziert, aber auch viele andere Produkte wie Kunststoffe und Synthesefasern. Ammoniak gilt auch als eine mögliche Kraftstoffalternative für den Antrieb von Schiffen. Da Ammoniak eine zehnfach höhere Energiedichte hat als Wasserstoff und sowohl bei Temperaturen von weniger als -33 °C als auch bei einem moderaten Druck von 9 bar bei einer Temperatur von 20 °C flüssig wird, hat er deutlich günstigere chemisch-physikalische Eigenschaften für die energieeffiziente Speicherung und den Transport als Wasserstoff. Dies könnte wie folgt funktionieren:

- Rohstoffe: Benötigt werden Wasserstoff und Stickstoff (N2). Stickstoff ist in großen Mengen in der Luft enthalten und wird durch das Verfahren der Luftverflüssigung gewonnen.

- Ammoniaksynthese: Mehr als 90 % des weltweit hergestellten Ammoniaks wird mit der Direktsynthese im Haber-Bosch-Verfahren produziert. Der erzeugte Wasserstoff wird dabei mit Stickstoff kombiniert, um Ammoniak zu erzeugen. Diese Reaktion erfordert normalerweise hohe Temperaturen von 400 bis 500 °C und Druck von 150 bis 250 bar sowie einen Katalysator. Damit einher geht ein hoher Energieaufwand, und in dem Prozess entstehen bei der Nutzung fossiler Energieträger große Mengen an Treibhausgasen

- Transport: Ammoniak wird als weltweit gehandelte Chemikalie relativ einfach in Tanks oder Behältern gelagert und mit dafür bestehenden Infrastrukturen, wie Tankschiffen oder Pipelines, transportiert.

- Wasserstofffreisetzung: Am Zielort kann das Ammoniak in einem sogenannten „Cracking“-Prozess unter Wärmezufuhr aufgespalten werden, um den Wasserstoff wieder freizusetzen. Zur Trennung von Wasserstoff und Stickstoff wird das Ammoniak in einem Reaktor erhitzt. Auch dafür werden große Mengen Energie benötigt. Der Wasserstoff steht dann für verschiedene Anwendungen zur Verfügung.

Die Verwendung von Ammoniak als Wasserstoffträger bietet mehrere Vorteile. Ammoniak hat eine hohe Energiedichte, was bedeutet, dass eine größere Menge Wasserstoff pro Volumeneinheit gespeichert werden kann. Es ist auch in großen Mengen verfügbar, relativ leicht herstellbar und im Rahmen der bestehenden Infrastruktur transportier- und speicherbar.

Die wesentliche Herausforderung bei der Verwendung von Ammoniak als Wasserstoffträger ist der hohe Energieverbrauch sowohl für die Synthese als auch die Aufspaltung des Ammoniaks zu Wasserstoff (allein das Cracking verbraucht 13 bis 34 % der im Ammoniak enthaltenen Energie), was den Gesamtwirkungsgrad des Systems maßgeblich beeinflusst.

Methanol

Alkohole wie Methanol (CH3OH) sind eine Alternative zu Ammoniak und eignen sich auch sehr gut zur Speicherung von Wasserstoff. Methanol wird durch die die Synthese von Wasserstoff mit Kohlenmonoxid (CO) beziehungsweise Kohlendioxid (CO₂) hergestellt und ist unter Standardbedingungen flüssig. (hier ggf. mit einem Link auf den Methanol-Basisartikel verweisen) Um den Wasserstoff wieder als Gas aus Methanol zurückzugewinnen, wird das Verfahren der Methanol-Reformierung eingesetzt. Allerdings enthält dieses wasserstoffreiche Gas auch Anteile von CO und CO₂, die auch bei einer Rückverstromung des Wasserstoffs mittels Brennstoffzellen oder Verbrennungsmotoren nicht durch eine Abgasnachbehandlung eliminiert werden können. Sowohl die Herstellung von Methanol als auch dessen Dehydrierung sind energieintensive katalytische Prozesse, die bei hohen Temperaturen und Drücken stattfinden und einen Einfluss auf die Gesamteffizienz dieser Speicherart haben. Durch die Weiterentwicklung von Katalysatormaterialien und ein optimiertes Wärmemanagement können sich in Zukunft Fortschritte ergeben, die die Energieeffizienz der Methanol-Reformierung deutlich verbessern und die Kosten verringern können.

Dimethylether

Neben Ammoniak, Methanol und der LOHC-Technologie besitzt Dimethylether (DME) vorteilhafte physikalisch-chemische Eigenschaften, so dass sich das Molekül theoretisch auch als Wasserstoffspeicher eignen könnte. DME (CH₃OCH₃) enthält 6 Wasserstoffatome und ist unter Umgebungsbedingungen ein Gas, das schwerer als Luft ist, und unter leichtem Druck von 3 bis 5 bar flüssig wird. Damit ähneln seine Eigenschaften denen der Flüssiggase Propan und Butan (Liquefied Petroleum Gas, LPG), und es wird auch in Sprühflaschen wie zum Beispiel von Deodorants als Treibmittel genutzt. DME wird also bereits kommerziell hergestellt, derzeit zumeist aus Methanol auf der Basis von Erdgas. Doch es gibt auch klimaneutrale Herstellungspfade für Methanol auf der Basis von Biomasse oder Strom aus Windenergie sowie noch relativ neu eine direkte DME-Synthese mit nachhaltigen Energieträgern, ein Verfahren, das ohne den Umweg über Methanol auskommt.

Die Idee einer wissenschaftlichen Studie ist, DME als „Wasserstoffspeicher“ in einem geschlossenen DME/CO₂-Kreislauf für den Transport per Schiff über weite Strecken von mehr als 4.000 Kilometern zu nutzen, die mit Pipelines technisch nicht realisierbar sind. In diesem Kreislauf könnte DME in einem Ausgangshafen, zum Beispiel in Australien, auf ein Tankschiff für LPG geladen werden. Im Zielhafen wäre es technisch möglich, mit dem bereits bekannten Verfahren der Dampfreformierung das DME in Wasserstoff und CO₂ aufzuspalten. Der Wasserstoff wird über Pipelines in Richtung seiner Bestimmungsorte weiter verteilt. Das CO₂ wird wieder verflüssigt und mit demselben Schiff zum Ausgangshafen zurück transportiert. Verflüssigtes DME und CO₂ weisen ähnliche und sehr gute Transporteigenschaften auf und können mit bereits bekannten Technologien in Häfen und Tankschiffen transportiert werden. Am Ausgangshafen steht das zurücktransportierte CO₂ dann erneut für den Wasserstofftransport zur Verfügung.

Im Vergleich mit den beiden oben vorgestellten Trägermaterialien Ammoniak und Methanol hat DME mit sechs Kilowattstunden je Liter (Methanol 4,9 kWh/L und Ammoniak 4,0 kWh/L) die höchste volumetrische Energiedichte. Auch die gravimetrische Energiedichte ist mit 8,7 Kilowattstunden (Methanol 6,2 kWh/kg und Ammoniak 5,9 kWh/kg) höher. Der Energiebedarf für die Freisetzung von Wasserstoff mittels Dampfreformierung ist etwas höher als bei Methanol, aber geringer als bei Ammoniak. Darüber hinaus ist DME weniger giftig.

Wie bei Ammoniak und Methanol besteht auch bei DME noch Forschungsbedarf für den Transport von Wasserstoff über lange Seewegstrecken. Die wichtigsten technischen Prozessschritte zur Speicherung von Wasserstoff mit DME als Trägermaterial sind zwar bekannt, aber noch nicht zu einer zusammenhängenden Wasserstoffspeichertechnologie verknüpft worden.

Flüssige organische Wasserstoffträger (LOHC)

Nicht zuletzt gibt es mit der Adsorption von Wasserstoff an flüssigen Trägermaterialien eine weitere Möglichkeit der chemischen Speicherung, die bereits in der Praxis eingesetzt wird. Das Verfahren wird als Liquid Organic Hydrogen Carrier (LOHC) bezeichnet. Als flüssige organische Wasserstoffträger kommen oft ungesättigte aromatische Kohlenwasserstoffverbindungen zum Einsatz, die eine leicht zähflüssige, ölige Konsistenz haben und schwer entzündbar sind.

In LOHC-Verfahren wird Wasserstoff in einen Speicherbehälter geleitet, der das flüssige Trägermaterial, wie zum Beispiel Dibenzyltuluol (DBT) oder das damit verwandte Benzyltuluol (BT), enthält. Dazu bedarf es eines Drucks zwischen 30 und 50 bar und es entstehen bei dem Beladungsvorgang Temperaturen zwischen 150 und 250 °C (exotherme Reaktion). Bei diesem Vorgang lagert sich der Wasserstoff in einer katalytischen Reaktion an die Flüssigkeit an. Die Ausspeicherung des Wasserstoffs (Dehydrierung) findet ebenfalls in einem katalytischen Prozess statt und bedarf einer Wärmezufuhr im Temperaturbereich von 250 bis 320 °C (endotherme Reaktion). Das Trägermaterial bleibt im Speicher zur erneuten Beladung mit Wasserstoff zurück und ist nahezu unbegrenzt und verlustfrei wiederverwendbar. Die Abwärme kann genutzt werden, um die Effizienz des Verfahrens zu erhöhen. Die Speicherdichte des LOHC-Verfahrens beträgt etwa das Fünffache im Vergleich zu Hochdruckspeichern.

Der Wasserstoff kann in dieser flüssigen Form in der bestehenden Logistik wie ein Dieselkraftstoff behandelt werden. Er kann unter Umgebungsdruck und Temperatur in Tanklagern und an Tankstellen gelagert werden und ist wie Kraftstoff in Tankwagen, Tankschiffen, per Bahn oder über Rohrleitungen transportierbar. Für die Anlieferung beim Verbraucher, etwa einem Industrie- oder Gewerbebetrieb, müssen dort die entsprechenden Anlagen für die Dehydrierung vorhanden sein.

Das deutsche Unternehmen Hydrogenious LOHC Technologies GmbH ist in der Entwicklung und Anwendung dieser Technologie tätig. Die weltweit größte LOHC-Anlage zur Speicherung von grünem Wasserstoff entsteht derzeit im Chempark Dormagen in Nordrhein-Westfalen und wird von Hydrogenious geliefert. Die geplante Anlagenkapazität beträgt etwa 1.800 Tonnen Wasserstoff pro Jahr, und die Fertigstellung ist für das Jahr 2023 geplant.

Transport von Wasserstoff durch Pipelines

In Deutschland existiert bereits ein sehr gut ausgebautes Netz von Rohrfernleitungen für den Transport von Erdgas mit einer Gesamtlänge von etwa 40.000 Kilometern. Die meisten der großen Leitungen haben einen Durchmesser von 0,8 bis 1,2 Metern und werden in der Regel mit einem Druck von etwa 70-85 bar betrieben. Daneben gibt es bereits zwei große Wasserstoffpipelines: in Westdeutschland über eine Länge 240 Kilometer zwischen Köln, Leverkusen, Düsseldorf und dem Ruhrgebiet und in Ostdeutschland über 100 Kilometer zwischen Merseburg, Leuna, Bohlen, Bitterfeld und Rodleben bei Dessau. Beim Transport von Wasserstoff liegt der Druck je nach Durchmesser der Pipeline und Transportdistanz zwischen 100 und 200 bar.

Um einen schnellen und wirtschaftlichen Ausbau der Wasserstoffinfrastruktur zu realisieren, gibt es Überlegungen, die bestehende Infrastruktur für Erdgas auf Wasserstoff umzurüsten. Nach Einschätzung von Experten ist eine Nutzung bestehender Erdgaspipelines und Gasnetze technisch möglich und auch wirtschaftlich sinnvoll. Dennoch sind damit aufgrund der geringen Dichte und hohen Flüchtigkeit von Wasserstoff technische Herausforderungen verbunden. So muss etwa die Dichtigkeit der Armaturen für die Leitungen optimiert werden. Auch der Einfluss von Wasserstoff auf die Festigkeit und Zähigkeit der in Rohrleitungen eingesetzten Materialien ist mit besonderem Blick auf die Sicherheit noch zu untersuchen.

Nach einer Analyse der Fernleitungsnetzbetreiber in Deutschland (FNB Gas) könnten bis 2030 etwa 5.100 Kilometer Wasserstoffpipelines überwiegend durch eine Umnutzung bestehender Leitungen um Erzeugungsanlagen, Speicher und Endabnehmer miteinander zu vernetzen. Demnach sei es denkbar von den im Jahr 2050 voraussichtlich benötigten 13.300 Pipeline-Kilometern bis zu 11.000 aus dem bestehenden Erdgasnetz umzurüsten. Gegenüber anderen Transportoptionen wie Straße, Schiene oder Schiff wäre die Umnutzung von Erdgasleitungen vergleichsweise kostengünstig.

Aktuell gibt bereits Planungen für den Aufbau von Wasserstoff-Pipelines, die Wilhelmshafen und die Rhein-Ruhr-Region sowie Köln miteinander verbinden (Nord-Süd-Korridor) und Wilhelmshafen mit Salzgitter in Niedersachsen (West-Ost-Korridor). Dafür sollen soweit möglich bereits bestehende Erdgaspipelines umgerüstet und genutzt werden. Konkret sollen die Pipelines Wasserstoffprojekte im Norden, wie noch zu errichtende Elektrolyseanlagen und Importterminals für Ammoniak, mit den großen industriellen Verbrauchern verbunden werden. Daran beteiligt sind die Unternehmen bp, Gasunie, Nowega, NWO, Salzgitter, Thyssengas und Uniper.

Bei der Planung von Wasserstoffnetzen wird aber nicht nur national, sondern europaweit gedacht. 23 große europäische Fernleitungsnetzbetreiber haben den Aufbau eines knapp 40.000 Kilometer langen Pipelinesystems über 21 Länder als „Wasserstoff-Rückgrat“ für Europa vorgeschlagen.

Neben dem Auf- und Ausbau neuer und bestehender Leitungen für den Transport von reinem Wasserstoff gibt es auch Überlegungen zu einer Beimischung von bis zu 20 % Wasserstoff zum Erdgas im bestehenden Leitungsnetz.

Ausblick

Der Aufbau einer funktionierenden Wasserstoffinfrastruktur steht auch beim Transport und der Speicherung von Wasserstoff noch vor großen Herausforderungen. Ein System von Kavernenspeichern und Pipelines zum Transport von Wasserstoff wird künftig ein Kernstück dieser Infrastruktur sein. Für die unterschiedlichen Anforderungen von Industrie- und Gewerbe, wie Pufferspeicher, Großspeicher, Stromspeicherung, für mobile und stationäre Speicherung, den Transport großer und kleinerer Mengen, etc., gibt es unterschiedliche Technologien und Konzepte, die sich teils noch in der Entwicklung befinden. Jede hat ihre Vor- und Nachteile, doch keine kann alle Anforderungen an die Wasserstoffspeicherung vollständig erfüllen.

Die Speicherung einer möglichst großen Energiemenge in einem begrenzten Volumen mit einer möglichst großen Energieeffizienz ist eine zentrale technische Fragestellung, die starken Einfluss auf die Kosten der Speichersysteme und damit ihre künftigen Marktchancen hat. Aber auch Fragen der Sicherheit (ungiftig, nicht entflammbar, nicht rostend) können ausschlaggebend für den Einsatz einer Technologie sein. Für welche Speicherverfahren und Anwendungen sich tragfähige Geschäftsmodelle entwickeln werden, ist derzeit noch nicht abzusehen.

Titelfoto: stock.adobe.com – malp

AKTUELLE BEITRÄGE

Podcast: Wirtschaft trifft Wi...